Epoxidharz: Definition, Vor- und Nachteile, Anwendungsgebiete und Zusammenfassung

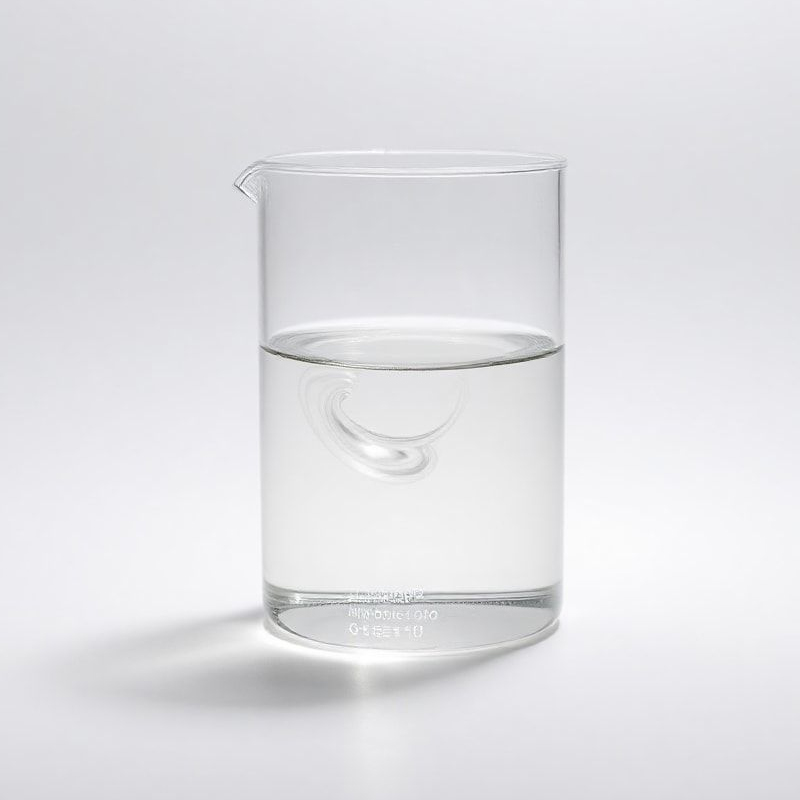

1.Was ist Epoxidharz? Epoxidharz ist ein duroplastischer Polymerwerkstoff, der durch Ringöffnungspolymerisation von Epoxidgruppen (-O-) und Härtern entsteht. Seine Molekularstruktur enthält Epoxidgruppen, die dem Material hervorragende Haftung, mechanische Eigenschaften und chemische Stabilität verleihen. Epoxidharz liegt üblicherweise in flüssiger Form vor. Nach Zugabe des Härters bildet sich durch die Vernetzung eine harte, dreidimensionale Netzwerkstruktur.Epoxidharzwird aufgrund seiner hohen Festigkeit, chemischen Beständigkeit und Vielseitigkeit häufig in Verbundwerkstoffen, Beschichtungen, Klebstoffen, elektronischen Verpackungen und anderen Bereichen verwendet.

2. Vorteile und Nachteile vonEpoxidharz

Vorteile Hervorragende mechanische Eigenschaften Hohe Festigkeit, hohe Härte, gute Verschleißfestigkeit, geeignet für Strukturteile und tragende Materialien. Starke Haftung Hervorragende Haftung auf verschiedenen Materialien wie Metallen, Keramik, Glas, Kunststoffen usw., geeignet für Klebstoffe und Beschichtungen. Gute chemische Beständigkeit Gute Verträglichkeit gegenüber Säuren, Basen, Salzen und verschiedenen Lösungsmitteln, geeignet für Korrosionsschutzbeschichtungen von chemischen Geräten. Hervorragende elektrische Isolierung Gute Isolierleistung, breite Anwendung in elektrischen Komponenten und elektronischen Verpackungen. Gute Dimensionsstabilität Geringe Schrumpfung nach dem Aushärten, stabile Abmessungen, geeignet für Präzisionsteile. Vielseitigkeit kann durch Anpassung der Formel zu Produkten mit unterschiedlichen Eigenschaften (wie hoher Zähigkeit, hoher Temperaturbeständigkeit, Flammschutz usw.) gemacht werden.

Nachteile Sprödigkeit Geringe Schlagfestigkeit und Zähigkeit, leichte Rissbildung aufgrund von Spannungskonzentration, zur Verbesserung muss ein Härtungsmittel hinzugefügt werden. Unzureichende Witterungsbeständigkeit: Vergilbt und altert leicht unter UV-Strahlung, daher müssen Antioxidantien und UV-Stabilisatoren hinzugefügt werden. Lange Aushärtezeit: Manche Epoxidharze haben eine lange Aushärtezeit, was die Produktionseffizienz beeinträchtigt. Hohe Kosten: Rohstoffe (wie Bisphenol A) und Härtungsmittel sind teuer, was ihre Beliebtheit bei großtechnischen Anwendungen begrenzt. Umweltprobleme: Manche Epoxidharze und Härtungsmittel können schädliche Substanzen (wie Amine) freisetzen, daher sollte auf Umweltschutz geachtet werden.

3. Anwendungsgebiete: Verbundwerkstoffe. Luft- und Raumfahrt: Flugzeugrümpfe, Satellitenstrukturen, hohe Festigkeit und geringes Gewicht. Automobilbau: Karosserieteile, Stoßfänger, leicht und schlagfest. Farben und Beschichtungen: Korrosionsschutzbeschichtungen: Chemische Anlagen, Schiffe, korrosionsbeständig und stark haftend. Bodenbeschichtungen: Industrieböden, Parkplätze, verschleißfest und leicht zu reinigen. Strukturklebstoff: zum Verkleben von Metallen, Keramik und Glas, hohe Festigkeit und Alterungsbeständigkeit. Elektronikkleber: Leiterplattenverpackung, Komponentenbefestigung, Isolierung und Hitzebeständigkeit. Elektronische und elektrische Verpackungsmaterialien: integrierte Schaltkreise, LED-Verpackung, Isolierung und Hitzebeständigkeit. Isolierteile: Transformatoren, Schaltergehäuse, hohe Festigkeit und flammhemmend. Reparaturmaterialien im Bauwesen: Betonrissreparatur, Brückenbewehrung, starke Haftung und Haltbarkeit. Wasserdichte Materialien: Keller- und Dachabdichtung, witterungsbeständig und chemikalienbeständig. Bastel- und Modellgussmaterialien: Schmuckformen, Kunstskulpturen, transparent und leicht zu formen. 3D-Druck: lichthärtendes Epoxidharz, hohe Präzision und glatte Oberfläche.

IV. Zusammenfassung der wichtigsten Punkte Dimension Kerninhalt Leistungsvorteile Hohe Festigkeit, starke Haftung, gute chemische Beständigkeit, aber hohe Sprödigkeit und unzureichende Witterungsbeständigkeit. Verarbeitungseigenschaften Lange Aushärtezeit, Verbesserung durch Zugabe eines Härtungsmittels erforderlich, hohe Kosten. Anwendungsszenarien Hohe Belastung, korrosionsbeständige Umgebung (wie Luft- und Raumfahrt, elektronische Verpackung), hohe Stöße oder langfristige Außenbewitterung vermeiden. Der Umweltschutz erfordert die Kontrolle der Freisetzung schädlicher Substanzen und in Zukunft müssen umweltfreundliche Epoxidharze und Härtungsmittel entwickelt werden. Hohe wirtschaftliche Kosten, geeignet für Anwendungen mit hoher Wertschöpfung (wie Luft- und Raumfahrt, Elektronik und Elektrik).

5. Empfehlungen zur Materialauswahl. Schwerpunktszenarien: Bereiche, die hohe Festigkeit, chemische Beständigkeit oder hohe Klebeleistung erfordern (z. B. Verbundwerkstoffe, Elektronikverpackungen). Alternativen: Polyurethan oder Polycarbonat können für Szenarien mit hoher Belastung verwendet werden; Polyesterharz kann für kostengünstige Szenarien in Betracht gezogen werden. Zukünftige Entwicklung: Fokus auf biobasierte Epoxidharze, wenig toxische Härter und leistungsstarke modifizierte Epoxidharze, um Umweltvorschriften (wie EU-REACH) zu erfüllen.